打破壟斷自立自強,中國製造走向中國創造!

國資小新2025-10-29 20:00:24

小新說

黨的二十屆四中全會審議通過了《中共中央關於制定國民經濟和社會發展第十五個五年規劃的建議》,爲未來五年中國發展擘畫藍圖。“十四五”築牢發展根基,爲繼續跑好“十五五”新徵程奠定了更堅實的基礎、積攢了更充足的底氣。回首“十四五”,中央企業以新發展理念爲引領,以新質生產力爲支撐,全面提升科技創新能力,在諸多領域實現核心技術突破。承前啓後之際,“國資小新”攜手科技日報,和您一起回顧央企在“十四五”期間取得的部分硬核科技創新成果。今天爲您帶來第三篇《打破壟斷自立自強,中國製造走向中國創造!》。

“十四五”期間,

中央企業在高端裝備製造領域

開啓了一場場波瀾壯闊的“攻堅戰”。

從地下空間到浩瀚海洋,

從國之重器到民生血脈,

一項項技術壁壘被強勢突破,

驅動着中國製造

向中國創造的戰略性轉變。

“四全”管道焊接檢測機器人技術裝備系統

從“手工半自動焊”向“機器人自動焊”的技術跨越

2025年4月,

中國石油管道局工程有限公司宣佈,

其自主打造的

“四全”管道焊接檢測機器人技術裝備系統

實現大規模應用,

施工效率顯著提升。

過去,我國80%的油氣管線焊接

依賴“手工半自動焊”,

存在施工成本高、

焊接質量不穩定等問題。

爲改變這一局面,

“十四五”以來,

中石油管道局突破了傳統焊接方法,

在管徑適應性、地形複雜性

和焊口多樣性上的技術瓶頸研發了

“四全”管道焊接檢測機器人技術裝備系統,

引領了行業作業模式變革。

該系統實現多項創新突破:

管徑覆蓋33毫米至1422毫米,

打破國際自動焊設備管徑範圍紀錄;

從容應對30°陡坡及山地、沼澤、沙漠等

各類複雜地貌;

實現直管-彎頭-連頭全焊口類型的

全自動焊接及全自動焊超聲波檢測。

目前,

這套系統已在中俄東線嫩江支線、

西氣東輸三線中段等

重點工程中廣泛應用,

並獲得法國道達爾公司

沙特阿美公司認證。

無源磁導向鑽井關鍵技術

突破鑽井“釐米級”連通瓶頸

“十四五”期間,

中國石油集團工程技術研究院有限公司

聚焦救援井鑽井測量誤差大、

信號衰減等“卡脖子”難題,

攻克無源磁導向鑽井關鍵技術,

實現非接觸式目標井精確定位,

填補國產高精度鑽井裝備空白。

該技術以

“高精度無源定位算法”

“耐高溫高壓測量工具”

“遠程軌跡控制系統”

爲主要技術特徵,

開發六大核心定位算法,

首臺套測量工具及專用系統,

測距誤差降至±10%,

測量範圍提升至70米,

構築鑽井“點”對“點”

“釐米級”連通自主可控核心優勢。

三大創新形成技術閉環,

作業效率提升30%。

無源定位方法

破解井下“測不準”難題,

測量工具

突破救援井“探不遠”障礙,

遠程控制系統

補齊軌跡“控不準”短板。

目前,

該技術已在吉林、

冀東、大慶等油田落地,

助力環渤海灣地質救援、

海上儲氣庫建設等重大項目,

顯著提升事故井處置

和老井治理能力,

爲國家能源安全與地下空間開發

夯實“技術地基”。

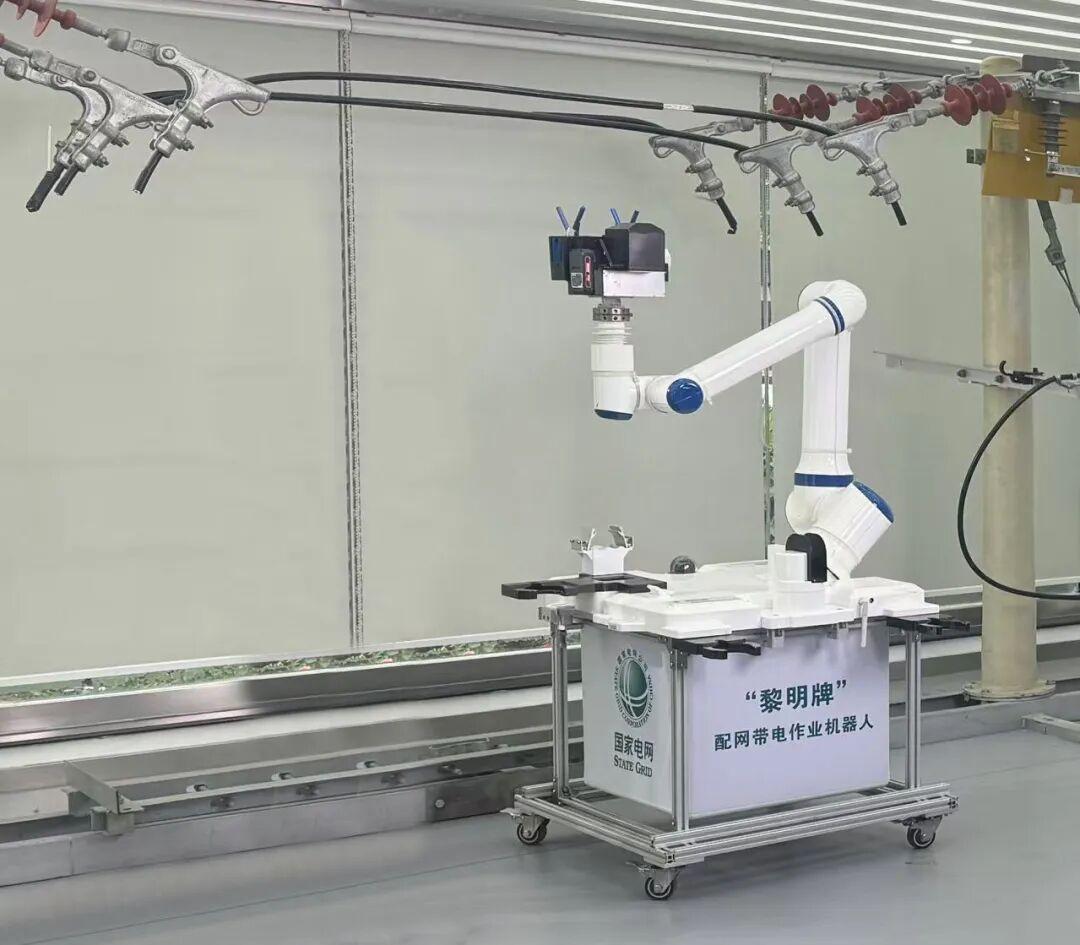

“黎明牌”配網帶電作業機器人

替代人工,實現全自主帶電作業

配網帶電作業機器人

能在高壓電器設備上

不停電進行檢修、測試。

國網天津市電力公司研發的

“黎明牌”配網帶電作業

系列機器人,

聚焦精準定位、自主規劃、

智能控制、安全防護

四大領域,

形成雙目視覺與激光雷達、

多源信息融合三維重構等

多項原創核心技術,

成功解決戶外光照、

低溫、抖動等

不確定性因素造成的

識別精度不高、

路徑規劃效率低等

長期以來困擾機器人

帶電作業的難題,

實現全自主帶電作業。

團隊還研發出

剝線、接線、安裝等

10餘類末端作業工具,

讓機器人能夠精準而靈活地

模擬帶電作業

工作人員的操作行爲,

完成諸多複雜而精細的

空中帶電作業任務。

自啓動研發以來,

“黎明牌”機器人不斷迭代升級,

在2021年底

實現大範圍推廣應用。

截至目前,

已在天津、河北等

20多個省區市

代替人工帶電作業超過8萬次,

整體技術達到國際領先水平,

填補了多項行業空白,

產生該領域首個IEEE國際標準。

“國能海測一號”探測平臺

實現海上風電探測全流程自主可控

1月11日,

全球首套無人自主

海上風電綜合探測平臺——

國家能源集團“國能海測一號”

在江蘇如東順利首航。

該平臺開創了

“水上無人船+水下機器人”

作業模式,

海纜一體化自主探測超50km,

提升3級海況下檢測能力。

團隊自研高精度海纜探測系統,

創新“交直流”全量磁場探測技術,

以低於1米的檢測精度

提升10倍以上的檢測效率,

實現海纜路由、埋深探測。

整套平臺不僅攻克了

海纜故障定位等“卡脖子”問題,

更進一步實現了

我國海上風電探測

全流程自主可控。

此外,

該平臺跨學科融合多項創新技術,

是國產化電磁探測裝備

集成在海洋工程平臺的首次嘗試,

打造“聲、光、電、磁一體化”

綜合掃測方案。

該平臺的順利首航與實測,

是我國海纜探測

從傳統模式邁入

高精度、高效率智能模式的里程碑。

26MW風電機組主軸軸承

實現風電核心零部件自主可控

2024年3月14日,

由國機集團洛陽軸研科技研製的

世界首臺26MW級風電主軸軸承

在洛陽成功下線,

刷新了全球風電機組主軸軸承

最大單機容量紀錄。

該產品不僅解決了

大功率風電主軸軸承領域的

痛點、卡點,

更進一步實現了

我國風電核心零部件

自主可控和產業鏈安全,

是我國大功率風電主軸軸承

在世界領域從跟跑到並跑

再到領跑的轉折點和里程碑。

主軸軸承是

海上風力發電機組的關鍵部件。

在26MW風電主軸軸承的

研製過程中,

國機集團洛陽軸研科技

在材料、設計、分析、

工藝、檢測等方面

攻克了一系列核心技術

且均具有自主知識產權,

保障了軸承在25年壽命期內的

高承載、抗腐蝕和可靠性。

全球首臺單機容量最大沖擊式轉輪

破解高水頭大容量、衝擊式機組“卡脖子”難題

7月2日,

全球首臺

單機容量最大500兆瓦、

轉輪尺寸最大6.23米的

衝擊式水輪機核心部件——轉輪

在哈電集團

自主研製成功併發運,

標誌着我國在高水頭

大容量衝擊式水輪機組

核心裝備領域實現歷史性突破。

該衝擊式轉輪

由21個精密水斗構成,

整輪厚度1.34米、

重量約80噸,

是國家“藏電外送”骨幹電站

扎拉水電站

水輪發電機組的“心臟”。

哈電集團自2019年

啓動轉輪研發工作,

爲扎拉水電站衝擊式機組

量身定製了高性能水斗式轉輪,

其核心輪轂鍛件

是目前世界最大的

馬氏體不鏽鋼鍛件,

這一成果破解了

高水頭大容量

衝擊式機組的“卡脖子”難題,

爲世界能源裝備技術發展

注入了強勁的“中國動力”。

超薄精密不鏽帶鋼

鋼鐵工業“皇冠上的明珠”

“手撕鋼”

是超薄精密不鏽帶鋼的通俗統稱。

在不鏽鋼產品中,

厚度範圍在0.05—0.5毫米之間

一般稱爲超薄精密不鏽帶鋼,

厚度低於0.05毫米

則一般稱爲不鏽鋼箔材,

屬於不鏽鋼精密帶鋼領域的高端產品,

被譽爲不鏽鋼乃至鋼鐵工業

“皇冠上的明珠”,

廣泛應用於航空航天、石油化工、

新能源、高端電子、

汽車、紡織、

計算機、精密機加工等領域。

多年前,

我國在該領域的應用

只能依賴於產品進口,

中國寶武太鋼集團通過長期探索

終於實現突破,

並持續攻關

研發一系列高端產品。

2025年5月,

太鋼集團成功推出

0.03毫米的

高溫超導基材用精密箔材

與0.025毫米的

掩膜版用精密箔材,

兩款新型“手撕鋼”

成功攻克我國超導材料

與柔性顯示屏領域的技術瓶頸,

填補行業空白。

目前,

“手撕鋼”創新研發團隊

已擁有國家專利44項,

其中發明專利30項。

“應龍號”架橋機

首次在千噸級架橋機上應用新能源技術

2024年11月28日,

由中鐵科工自主研製的

全球首臺

千噸級新能源架橋機“應龍號”

在珠肇高鐵成功首架。

在千噸級架橋機基礎上,

“應龍號”配置了

“增程器+動力電池”

動力源系統及其控制策略,

首次將新能源技術

應用在千噸級架橋機上。

“應龍號”還配備了雙動力系統,

在交替運行下,

發動機不存在怠速運行,

基本沒有能量浪費,

同時還可以在重載落梁時

通過起升電機反向發電,

進行能量回收,

可實現設備節省燃油40%以上。

由於施工條件苛刻,

爲了高效架設,

研發團隊

在單主樑架橋機基礎上

應用模塊化衍生設計,

讓架橋機能夠像“變形金剛”一樣

實現單、雙線箱梁架設的快速轉換,

和高低寬窄的靈活高效切換。

“應龍號”還搭載了

自主開發的智能安全管理系統,

實現智能化作業,

可自動執行指令,

完成插拔銷、伸縮、縱移等動作,

實現“一鍵過孔”“一鍵架樑”。

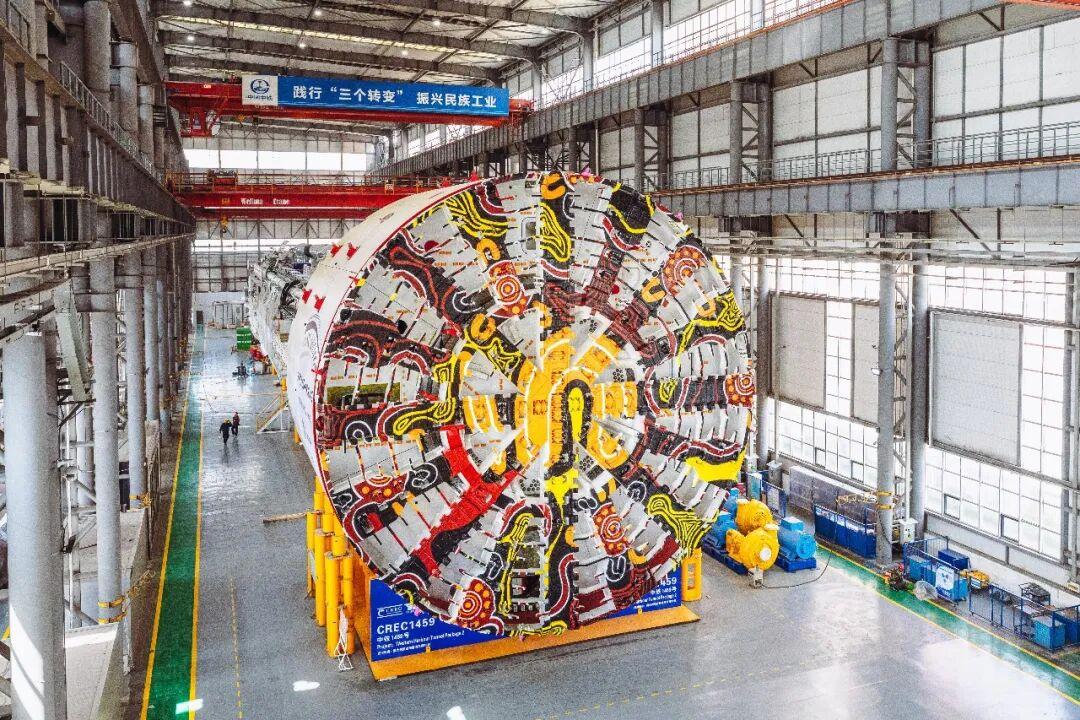

超大直徑盾構機

打破國外技術壟斷

超大直徑盾構機

是建設國家重大交通工程的

“大國重器”,

其核心技術長期被國外封鎖。

進口設備不僅價格高昂,

更難以適配我國複雜多樣的地質條件,

嚴重製約我國重大基礎設施建設。

中鐵裝備迎難而上,

堅持 “產學研用” 聯合攻關多年,

實現核心技術的全面突破,

解決高風險環境下安全作業、

複雜地質條件順暢掘進、

超大直徑隧道施工穩定等一系列難題,

並自主研製了

直徑12至16米級的

系列化超大直徑盾構機。

截至目前,

中鐵裝備生產製造

直徑超12米的盾構機數量超50臺。

世界最大直徑高鐵

盾構機 “領航號”、

中國出口海外最大直徑

盾構機 “帕蒂加朗號”、

國內最大直徑土壓平衡

盾構機 “蜀安號”

等一批“大國重器”

相繼成功下線,

不斷刷新世界紀錄。

這些“大國重器”

徹底打破了國外技術壟斷,

從根本上解決了

長期困擾我國

超大直徑交通隧道建設的核心施工難題,

有力彰顯了

中國製造的強大實力與創新擔當。

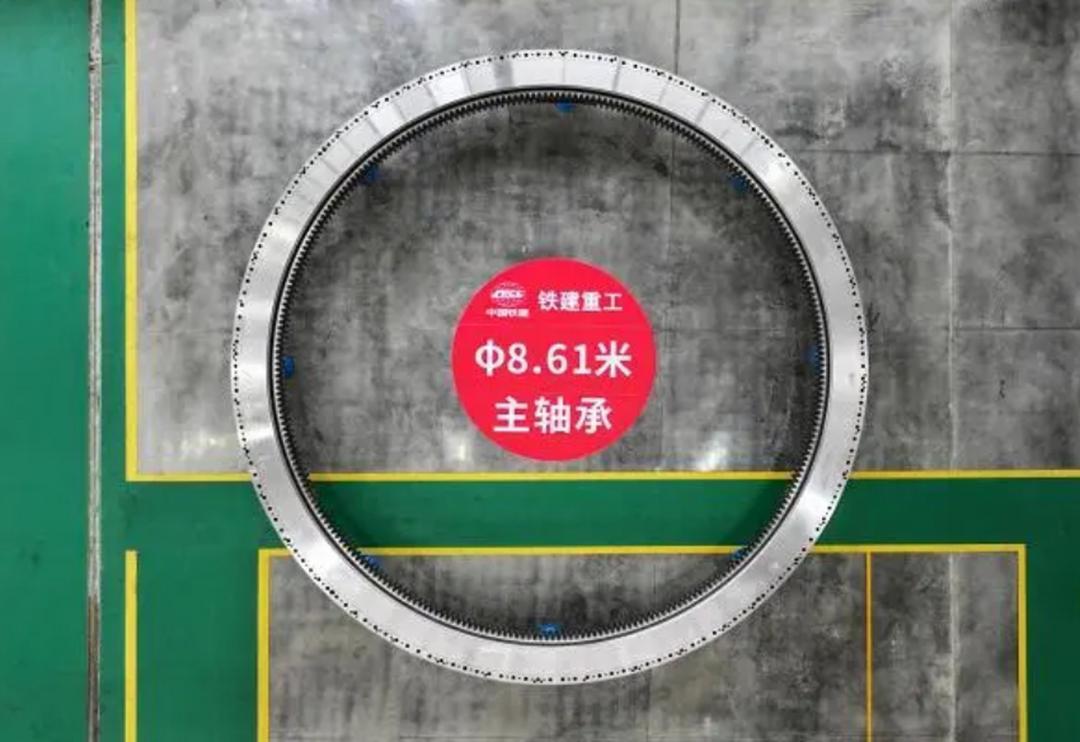

國產8.61米盾構機主軸承

全球直徑最大、單體最重承載最高的盾構機主軸承

主軸承是盾構機的“心臟”部件,

過去,

其製造技術

尤其是超大直徑盾構機主軸承

製造技術,

被國外企業長期壟斷。

2023年10月12日,

中國鐵建重工集團自主研製的

直徑8.61米盾構機主軸承

成功下線,

突破了材料、工藝、設計、驗證

四大技術難題,

實現了超大盾構機主軸承

全過程自主生產。

直徑8.61米盾構機主軸承,

重達62噸,

可承受超萬噸級載荷,

用於驅動18米及以上超大直徑盾構機,

是迄今全球直徑最大、

單體最重、承載最高的

盾構機主軸承。

目前,

中國鐵建重工集團

已建成國內最大、國際領先的

盾構機主軸承生產線,

成功研製出3米至8.61米

全系列主軸承,

實現產品型譜設計製造

全覆蓋、全國產化,

打造全球最大主軸承

工況模擬試驗檯,

解決了大型主軸承

難以試驗驗證的世界性難題。

超高混凝土橋塔工業化智能建造裝備成功應用

我國橋樑建造走向工業化、數字化、智能化

2021年6月,

深中大橋東主塔成功封頂,

標誌着中交二航局牽頭研製的

超高混凝土橋塔工業化

智能建造裝備

圓滿完成了問世以來

首項重大任務,

我國橋樑建造走向

工業化、數字化、智能化。

這套裝備包括

鋼筋部品智能生產線與

世界首套一體化智能築塔機,

二者一同搭建了

混凝土橋塔工業化豎向移動工廠。

鋼筋部品智能生產線

採用機器人與智能裝備,

實現全自動化生產,

將橋樑複雜構造鋼筋

加工成小型“積木”單元,

在橋塔下方完成組拼後

通過大噸位塔吊整體吊裝,

使橋塔建造效率提升60%、

塔上作業人員減少70%。

一體化智能築塔機

集百噸級低位爬升、

鋼筋快速安裝、

混凝土自動布料振搗、

智能養護及應急避險等

功能於一體,

可實現多種橋塔構型的柔性施工,

養護週期延長至7天以上,

施工效率

從0.6米/天

提升至1.2米/天。

除深中大橋外,

該裝備還在

江蘇常泰長江大橋、

湖北燕磯長江大橋等

數十個橋樑超級工程項目

推廣迭代,

以創新技術

實現了複雜海況下橋塔的

高效精準建造。

定日鏡、核心鏡場控制和校準系統等聚光集熱成套設備

打破國外在聚光場控制領域的技術壟斷

太陽能光熱發電

是一種通過聚光系統,

將太陽能高效集中

並轉化爲電能的

綠色能源形式。

定日鏡作爲

太陽能光熱發電站的核心組件,

能像向日葵一樣追太陽,

其控制系統直接關係到

光熱發電的工作效能。

2023年9月,

山東電建三公司成功研製

定日鏡、核心鏡場控制

和校準系統等

聚光集熱成套設備。

其中,

2.17平方米的小型定日鏡

具有光學效率高、抗風性能優、

地形適應性強、安裝便捷

及耗水量低等多重優勢,

核心鏡場控制和校準系統

具備超大規模定日鏡集羣的

自動化控制能力,

可支持30萬面以上

定日鏡的高效運行,

最大化提升集熱效率,

其控制響應時間、能流精度等

關鍵指標均達到國際領先水平,

這一成果打破了

國外在聚光場控制領域

的技術壟斷。

2025年9月,

隨着山東電建三公司承建的

全球首個超稠油開採

塔式光熱替代

示範工程項目在新疆投產運行,

該聚光集熱成套產品

成功完成首次商業化實踐。

回顧這些硬核突破,

我們看到了一條清晰的主線:

從“受制於人”到“自主可控”。

每一項“破壟斷”

“填空白”的背後,

是無數央企科技工作者

對“國之大者”的擔當。

他們共同夯實了

國家安全的“技術地基”,

鑄就了高質量發展的強勁引擎。

回顧“十四五”,

還有哪些令你心動的

製造與高端裝備領域

“十四五”硬核科技成果?

歡迎在評論區留言補充~

點擊“閱讀原文”,

查看更多“十四五”硬核成果

更多國資央企精彩動態

盡在國資小新視頻號

———— / END / ————

責任編輯丨李虹縈

校對丨張越越 陳伊南

執行主編丨劉海草 張灝然

內容來源丨科技日報