產業“基礎”,________就不基礎

小新說

2025年是習近平總書記提出“兩山”理念20週年。中央企業深入貫徹落實習近平生態文明思想,堅定走出了生態優先、節約集約、綠色低碳的高質量發展之路,不斷提升綠水青山“顏值”、挖掘金山銀山“價值”,讓綠水青山成就金山銀山、金山銀山永葆綠水青山。

有圖有真相!“國資小新”推出“兩山畫卷”系列視覺報道,帶您走進中央企業綠色實踐的第一現場。今天爲您帶來第三期,看央企如何通過技術革新、能源替代、循環利用和智能製造,實現產業結構的深度脫碳與綠色升級。

作爲綠色低碳發展的國家隊、主力軍,

中央企業將部分產業原有的

高耗能、高排放的粗放發展模式,

轉變爲了綠色、集約、高效的

高質量發展新路。

小新與您一起走進這本大型綠色轉型實錄,

看那些“只道是尋常”的產業,

擁有怎樣“不基礎”的當下與未來。

“不基礎”的清潔能源應用

相比起“基礎的”化石燃料應用,構建一個清潔、低碳、安全、高效的能源體系,是我國能源革命的方向。

中國船舶集團旗下中船科技自主研製的全球首臺18兆瓦海上風電機組,在滿發風速下,每年可輸出約7400萬度清潔電能,滿足4萬戶家庭用電需求,相當於每年可節約標煤約2.5萬噸、減少二氧化碳排放約6萬噸。

哈電集團鍋爐公司爲中國三峽集團三峽恆基能脈瓜州70萬千瓦“光熱儲能+”項目研製吸熱器設備,採用自主研發熔鹽高效吸熱技術,應用國內領先的“2塔1機”塔式光熱技術,全容量投產後年發電量約20.3億千瓦時,可滿足約67.6萬戶家庭年用電。

綠電的“自產自銷”,也已是尋常。

中交集團承建的澳門垃圾焚化中心,擁有澳門首個採用光伏建築一體化的行政辦公大樓,這棟樓的1000平方米夾膠玻璃中融入了光伏碲化鎘,在25年有效壽命內可發電約420萬度,相當於節約標準煤1700噸,使建築物成爲能源產生和環境保護的載體。

氫能,在我國能源格局的優化重構中已穩佔一席,它可在各種場景下轉化自如。

中國大唐錫盟新能源事業部多倫15萬千瓦風光制氫一體化示範項目以“綠氫”代替“灰氫”,助力煤化工實現綠色低碳轉型,項目投產後,年制氫量達7059萬立方米,可減少二氧化碳排放12.93萬噸。

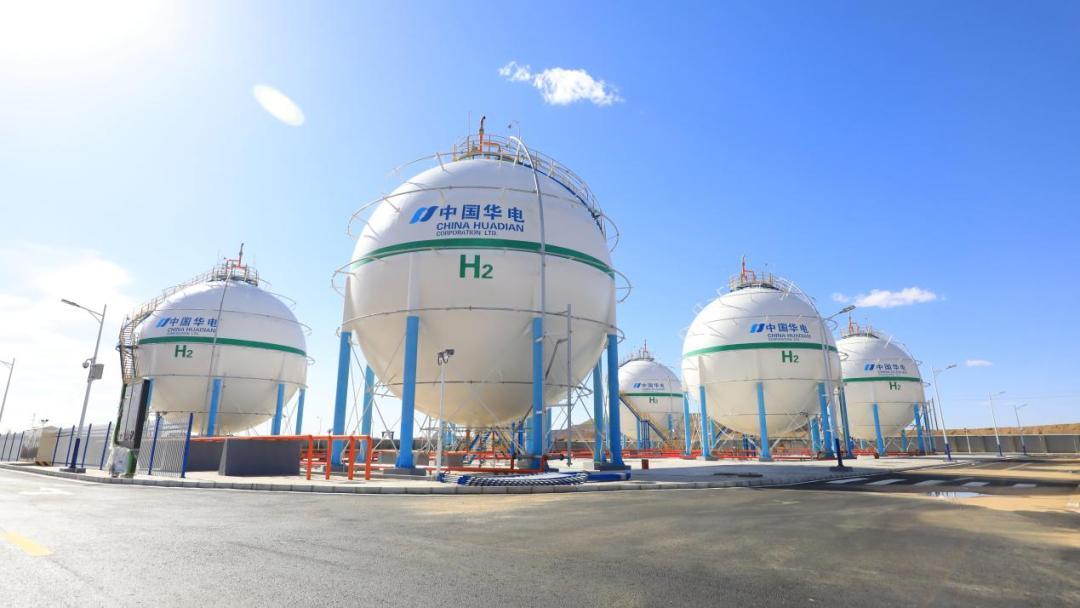

中國華電所屬內蒙古華電氫能科技有限公司在工業天然氣摻燒綠氫示範項目現階段實踐中,天然氣摻氫比例已穩定控制在20%的水平,有望每年實現高效消耗和利用綠氫達2000噸規模,將顯著提升二類工業天然氣在燃燒和傳熱領域的效率。

東方電氣集團構建園區低碳生態系統,打造綠色低碳總部示範園區光儲氫綜合能源項目,每年可貢獻160多萬度綠電,搬運100萬度谷電至用電高峯期使用,減排二氧化碳近1000噸。

對清潔能源的應用,已在不少產業全面鋪開,並催生出一系列相應的產品和解決方案。

AS700D是航空工業集團旗下的一款全電動力飛艇,採用先進的鋰電池電驅動系統、螺旋槳系統、推力矢量系統及冷卻系統,取代傳統的航空發動機和燃料系統,飛行時幾乎達到零排放,飛行噪聲也會更低。

中國鐵建旗下中鐵二十局長安重工公司聚焦新能源裝備、無人駕駛和智能製造等領域,成功開發6大類16款新能源裝備及2款無人駕駛設備,包括國內首套隧道施工電動出渣裝備和陝西首套無人駕駛電機車、裝載機等,累計減排二氧化碳超30萬噸。

“不基礎”的技術工藝改造

中央企業不斷改造傳統的產業的技術、工藝,將降能耗、減污染這個“基礎”的要求做出了“不基礎”的成果。

中國華能所屬臨沂電廠採用的COAP技術(低溫氧化吸附工藝)是全球首套燃煤污染物近零排放治理技術。在節能減排方面,COAP機組粉塵等煙氣主要污染物排放濃度均低於1毫克/標準立方米,遠低於火電機組污染物超低排放標準。

·

“高端化、智能化、綠色化”——中國五礦所屬中國鹽湖通過“三化”改造,在鉀、鋰、鎂三大領域取得顯著成效:鉀產業每年多回收鉀肥1.33萬噸,回收空壓機餘熱,每年節能665噸標煤,減排450噸二氧化碳;鋰產業建成大型太陽能供熱項目,使生產每噸碳酸鋰的能耗降低超20%;鎂產業回收利用工業廢氣,預計每年節約300萬立方米天然氣。

國機集團旗下中國一拖鑄鍛公司創新推廣太陽能自動烘乾技術、引入3D打印模具製造工藝,並以電加熱熱處理線替代傳統天然氣設備,年減少二氧化碳排放1773.3噸,節約天然氣54.1萬立方米。

兵器工業集團微電子院改造超純水系統換熱單元,採用單臺鍋爐和獨立管道對原水換熱,降低鍋爐出水溫度,改造後既滿足換熱需求,又提升系統穩定性和容錯率,同時降低天然氣消耗——項目年節約天然氣47萬m³,摺合標煤625噸。

廢氣減少,大地呼吸更暢,廢水排放優化,綠水青山更帶笑顏。

中國建築旗下中建生態環境南京市江北污泥處置項目,通過對污泥幹化系統的優化改造,使污泥含水率降低2%左右,熱值提高約351kj/kg,折算成柴油約爲160t,年節約能源費用約130萬元;通過廢水零排工藝以及技改,年減少廢水排放量約150420噸。

中國中鐵工業旗下中鐵寶橋南京公司採用高經濟性鍛壓一體化技術,實現模具潤滑廢水循環使用,年節水超110噸,模具壽命提升近一倍。

中國信科在生產中採用擠出機紅外加熱技術,相比傳統電阻絲加熱,實現秒級快速啓動,預熱時間縮短超50%;控溫精度達±1℃,單位能耗降低13%以上,年節約電費超80萬元。

在“技改”的同時,新材料的應用也帶來顯著的新變化。

中國建材集團旗下中國巨石基地採用自主研發的無氟無硼、高模高強E7-E9玻璃配方,從源頭上減少了礦產使用和碳排放。

南方電網全球首臺500千伏植物油變壓器採用天然酯絕緣油,全生命週期碳足跡顯著降低。用油量約65噸,可減少碳排放72.8噸,相當於25萬輛汽車行駛1公里的排放,且絕緣油可完全自然降解,杜絕土壤和水源污染風險。

管道換個材料,對排放就有大影響。中國林業集團研發的竹纏繞複合管生產線,使生產效率提升約20%,單位長度生產能耗爲54.9 kgce/m,較焊接鋼管等管材節能32.2%–77.6%;單位碳排放爲125.7 kgCO₂/m,較其他管材減碳149.4–487.3 kgCO₂/m。

“AI+”,正在助力綠色生產、生態治理。

爲破解傳統空壓站高耗能難題,中國一汽紅旗製造中心繁榮廠區通過“傳感器+AI算法+智能閥門”協同實現動態調控,實時監測壓力與流量,每5秒採集數據並自動匹配最優機組組合,成功從“粗放供氣”升級爲“精準匹配”,系統投運後,壓縮空氣電氣比由0.13kWh/m³降至0.11kWh/m³,年節電127萬度,減排二氧化碳744噸。

中國電信基於自研雲芯AI模組,爲水錶企業提供智能化升級方案,實現數據智能採集、故障精準定位與預警,大幅縮短故障處理時間,原來節水也可以如此智能。

“不基礎”的資源循環利用

保護綠水青山,既意味着保護、修復,也蘊含着“省”而“好”地建設美麗中國的樸素智慧。“開源”固然要綠色,做好“節流”,本身就是另一種良性的資源拓展。

中國建築所屬中建四局承建的陝西韓城餘熱利用清潔供暖項目,通過收集龍鋼餘熱向城市進行供熱,把“不浪費”做到實處,預計每年減少二氧化碳排放量30.38萬噸,減少二氧化硫排放量76萬噸。

中國節能所屬麥王環境內置沉澱增量微生物一體化生物反應器,創造性地將傳統AO生化反應池、沉澱池、污泥迴流、混合液迴流集成爲一體,佔地面積僅爲傳統的1/2;水資源重複利用率達到98%以上,實現了含油廢水的最大化及低成本回用。

國藥集團中國生物系統優化制水參數、升級冷凝水回收裝置、回用工藝及檢測廢水,全面提升設備水效,並積極引入綠色低碳技術加強廢水無害化與資源化利用。2024年以來,通過回收冷凝水、RO濃水、廢注射用水及車間清洗廢水等,累計回收利用水資源102萬噸。

中國電氣裝備所屬平高電氣建設電鍍及綜合污水處理站,實現廢水循環與重金屬“零排放”,並建立涵蓋無組織排放、VOCs、污水、用電及固廢的自動監控體系,系統年處理廢水130萬噸,實現鉻、銀等重金屬零排放,年節約新水14萬噸。

國家電網創新提出“分散回收、靈活處置、統一檢測、循環利用”六氟化硫循環再利用減排新模式,研製具有自主知識產權的回收淨化成套裝置,提升氣體回收與循環利用效率,並研發混合氣體替代技術以減少六氟化硫使用。2021至2024年間,累計回收六氟化硫1798.7噸,相當於減排二氧化碳4369.4萬噸。

自2023年10月部署天然氣回收設備以來,國家管網集團烏魯木齊作業區累計回收天然氣31萬立方米,創造經濟效益91萬元;每回收1萬立方米天然氣,相當於減少排放14.6噸二氧化碳。

廢料裏的殘留物,都不一定是“廢料”。中國中化所屬中化泉州石化充分利用動力站鍋爐粉煤灰中的殘留氧化鈣,將其用於動力中心鍋爐爐內脫硫,每年可減少粉煤灰外部委託綜合利用量8萬噸。

垃圾也是“潛在能源”!中國建科所屬中國城建院設計的廣州市第六資源熱力電廠項目選用“三爐兩機”方案處理城市生活垃圾,處理垃圾量2000噸/天,年處理量73萬噸,配備的煙氣系統是全國首個採用“SNCR+半乾法+幹法+活性炭噴射+布袋除塵+溼法+SCR”全套組合工藝,發電除電廠自用有餘,還能併入電網。

中國移動研發的“海洋垃圾治理數字化平臺”,利用區塊鏈和大數據技術,實現海洋垃圾從回收到利用的全鏈條可追溯管理。截至目前,平臺已處理海洋垃圾6.56萬噸,減少碳排放1.1萬噸。

在能源、化工、製造、

建築、交通等諸多領域,

中央企業以實幹爲基、以創新爲翼,

開展系統性、全鏈條綠色改造,

推動產業高端化、智能化、綠色化發展。

這些國民經濟大廈的重要基礎,

正以一種“不基礎”的方式,

邁向它們的未來。

更多國資央企精彩動態

盡在國資小新視頻號

———— / END / ————

責任編輯丨劉一鳴 程鏡睿

校對丨李虹縈 張越越

執行主編丨劉海草 張灝然

內容來源 | 各中央企業