中國科學家解決鈦合金疲勞難題!3D打印刷新世界紀錄

鈦合金,這種輕盈又強韌的材料,因在航空航天領域應用廣泛,被譽爲“太空金屬”。不過,它在反覆受力的環境下,也不可避免地出現我們所說的“疲勞”。而一項來自中國科學家的突破性技術,正爲這個難題帶來全新的解決方案。

中國科學院金屬研究所的張哲峯研究員帶領的科研團隊,通過一種名爲“NAMP”的創新工藝,成功製備出近乎無缺陷的3D打印鈦合金材料,不僅刷新了鈦合金比疲勞強度(疲勞強度除以密度)的世界紀錄,更首次實現了全應力比下的高性能疲勞抗性,爲增材製造技術在高端裝備領域的應用創造了新的可能性。

當金屬開始“疲勞”:一個看不見的敵人

金屬的疲勞,不是一瞬間的斷裂,而是在一次次受力中慢慢積累損傷。就像反覆摺疊一根鐵絲,最終它會斷開。金屬材料在循環載荷下也會發生微觀裂紋的萌生與擴展,直到某一天突然徹底失效。這個過程往往發生在材料內部,肉眼難以察覺,直到爲時已晚。尤其令人頭痛的是,疲勞行爲強烈依賴於應力比——即循環中最小應力與最大應力的比值。這個看似簡單的參數,卻能夠完全改變材料的失效機制。

應力比的變化如同一雙無形的手,操縱着材料內部的損傷進程。在低應力比下,高應力幅值容易激活持久滑移帶,引發剪切型裂紋;在高應力比下,高最大應力則促使位錯堆積,導致解理型開裂。這種“此消彼長”的機制使得傳統鈦合金很難在所有工況下都保持優異的疲勞性能。正如人類無法在同一時刻既具備馬拉松選手的耐力又擁有短跑運動員的爆發力,材料也難以在所有的應力比下都表現卓越。

工程實踐中,設計師們往往需要根據不同的應力比範圍,優化材料選擇和處理工藝。這是一種妥協,也限制了裝備的性能邊界和使用範圍。更復雜的是,實際工程構件中的應力狀態很少是單一不變的。一個航空發動機葉片可能在起飛時經歷高應力幅的振動,在巡航時又承受高平均應力的持續載荷。這種複雜的載荷歷史使得材料的疲勞行爲更加難以預測和控制。

增材製造:自由成形的雙刃劍

增材製造,additive manufacturing,俗稱3D打印,是一種通過逐層堆積材料來製造物體的技術,被譽爲製造業的第三次革命。它能夠實現複雜構件的整體成型,避免傳統加工中的連接與減材問題,極大提升了設計自由度與材料利用率。尤其在航空航天領域,因爲許多關鍵部件都具有極其複雜的內部結構和外形輪廓,傳統加工方法要麼難以製造,要麼成本高昂,而3D打印卻能做得很好。

然而,3D打印也並非完美。製造過程中,熔池快速冷卻、熱循環複雜,容易在材料內部留下氣孔、未熔合等缺陷。這些微孔就像材料中的“阿喀琉斯之踵”,在反覆受力中會成爲裂紋的起點,嚴重影響零件的可靠性。更復雜的是,3D打印過程中產生的獨特微觀結構在某些情況下能提升材料性能,但有時也會帶來新的、難以預測的失效風險。

正因如此,過去很長一段時間裏,3D打印尤其是金屬類材料,始終難以在航空發動機葉片、航天承力支架等關鍵部件中大規模應用。工程界普遍認爲,雖然增材製造在設計自由度方面具有革命性優勢,但其疲勞性能的固有缺陷限制了它在關鍵承力部件中的應用,甚至在某種程度上延緩了進一步發展。

面對這一困境,中國科學院金屬研究所的科研團隊並沒有退縮。他們系統分析了以往的數據,發現傳統鍛造鈦合金在不同應力比下表現出明顯的性能波動。某些顯微組織在低應力比下表現優異,但在高應力比下卻顯得脆弱;反之亦然。這種不一致本質上源於不同微觀損傷機制隨應力條件的變化。而要突破這一侷限,必須從材料設計和製備策略上尋求創新。

NAMP工藝:微孔消除與組織調控的藝術

研究團隊們開發出一種名爲“NAMP”(Net-AM Preparation)的創新後處理技術,該工藝巧妙地結合了熱等靜壓(HIP)和高溫短時(HT-St)處理,既有效消除了打印過程中產生的微孔,又保留了增材製造獨有的優異顯微組織。

熱等靜壓技術本身已廣泛用於消除金屬材料中的內部缺陷,它通過高溫和高壓環境使微孔閉合。然而,傳統的HIP處理在修復缺陷的同時,也常常導致晶粒晶粒粗化、板條結構變大,雖然靜態力學性能有所提升,疲勞性能反而可能下降。

NAMP工藝的突破之處在於精確控制處理時間和溫度,找到了一個理想的平衡狀態:既能充分癒合孔隙,又抑制晶粒長大。以Ti-6Al-4V合金爲例,NAMP處理使其內部微孔基本消失,同時維持了亞微米級的α板條和清晰完整的晶界。掃描電鏡和透射電鏡圖像中,幾乎看不到任何孔隙缺陷。

更令人驚喜的是,這種微觀結構的優化不僅僅體現在靜態組織觀察中,更直接反映在疲勞性能的全面提升上。研究人員採用標準的階梯法測試了材料在不同應力比下的疲勞強度,包括R=-1、R=-0.5、R=0.1和R=0.5等典型工況。結果發現,NAMP處理後的材料在所有應力比下都表現出了前所未有的高性能。

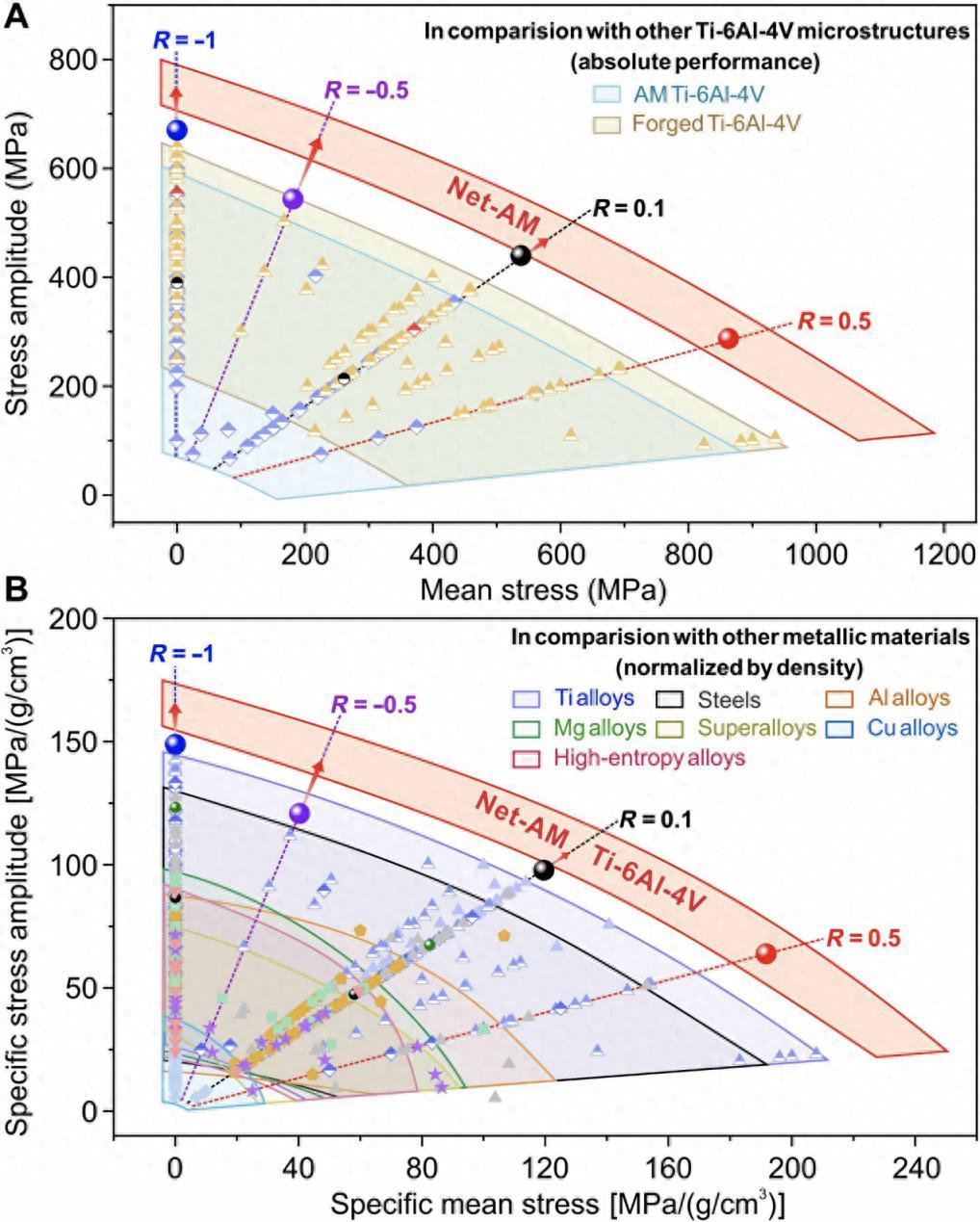

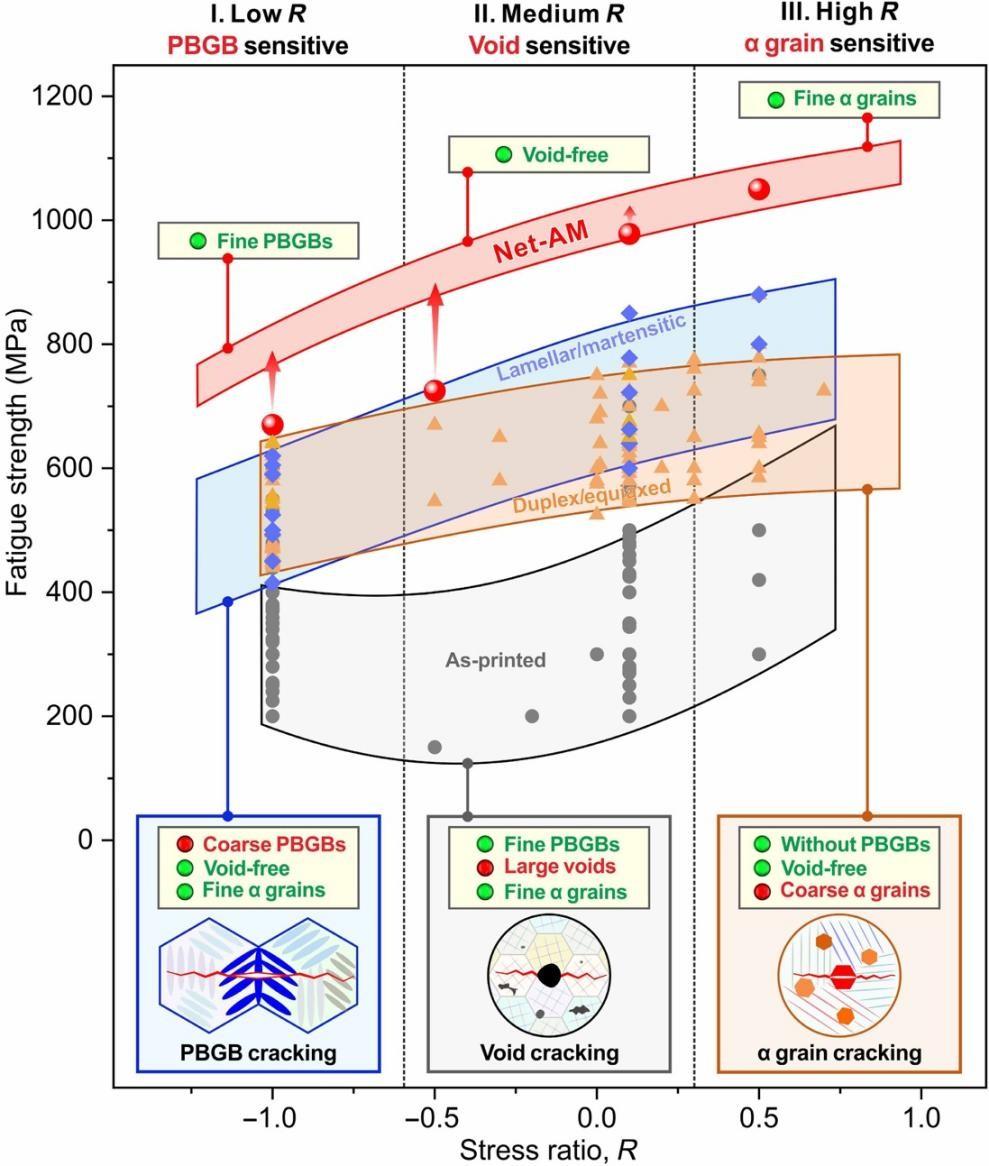

Net-AM Ti-6Al-4V 疲勞性能評估:與其他 Ti-6Al-4V 合金及常見金屬結構材料的對比。 (A) 在不同應力比下,Net-AM 顯微組織與其他 Ti-6Al-4V 合金組織的平均應力與應力幅對比。 (B) 在不同應力比下,Net-AM 顯微組織與其他材料的比平均應力與比應力幅對比

(圖片來源:參考文獻1)

三重防禦:協同強化抗疲勞性能

研究團隊進一步指出,疲勞性能的提升並非單一因素之功,而是源於三類疲勞薄弱點的協同優化。這就像一支精良的軍隊,需要不同兵種協同作戰才能應對各種戰場環境。

第一道防線是細小的prior β晶界(PBGBs)。在低應力比條件下,高應力幅值容易激活持久滑移帶,導致剪切型裂紋的形成和擴展。粗大的晶界會成爲裂紋擴展的快速通道,顯著降低材料的疲勞強度。而增材製造固有的快速冷卻特性自然形成了細小的晶粒結構,NAMP工藝在消除缺陷的同時,也保留了這一特徵。這些細小的晶界能夠有效阻礙裂紋擴展,從而提高材料在低應力比下的疲勞性能。

第二道防線是無微孔結構。在中應力比範圍內,應力幅值和最大應力的影響達到某種平衡,這時材料內部的缺陷成爲最薄弱的環節。即使是微米級的孔隙也會在循環載荷下產生應力集中,進而引發裂紋。NAMP工藝通過熱等靜壓和精確控制的後處理,幾乎完全消除了這些缺陷,使材料在中應力比下表現出色。

第三道防線是細小的α晶粒。在高應力比條件下,材料容易發生解理開裂。粗大的α晶粒不僅提供了更長的位錯滑移距離,還增加了初始裂紋的尺寸,從而降低了材料的疲勞強度。但增材製造過程中形成的細小α板條結構天然具有抵抗這種失效機制的能力,NAMP工藝成功保留了這一優勢特徵。

這三者共同構成了Net-AM鈦合金的“三重防線”,使其在不同應力比下均表現出卓越的疲勞抗性。實驗數據顯示,其疲勞強度不僅整體優於所有已知的鈦合金(包括鍛造和傳統打印),在比疲勞強度(疲勞強度/密度)方面更是優於所有金屬材料,包括鋼、鋁、鎂、高溫合金等。

不同應力比條件下增材製造(AM)Ti-6Al-4V 合金的疲勞性能與裂紋機制

(圖片來源:參考文獻1)

從實驗室到藍天:抗疲勞設計的未來圖景

這項研究的意義,遠不止於一項紀錄的刷新。它首次從機理上闡明:3D打印本身所帶來的微觀組織特徵,非但不是短板,反而天然地有助於實現全面的抗疲勞性能。這一發現徹底扭轉了“打印材料疲勞性能差”的陳舊認知,爲增材製造技術在航空航天、能源裝備、生物醫療等領域的應用提供了堅實支撐。

在航空航天領域,這項突破意味着設計師現在可以更自由地利用增材製造的技術優勢,設計出更加輕量化、集成化的部件,不再需要爲疲勞性能而妥協。從發動機葉片、機身框架到起落架等重要組件,都有望藉助這類新材料實現性能跨越。特別是在無人機、太空探測器等對重量極其敏感的應用中,這種高比強度的材料將帶來顯著的性能提升。

未來,研究人員計劃進一步優化NAMP工藝參數,探索在其他鈦合金材料中的應用可能性。同時,他們也在研究如何將這種設計理念擴展到其他材料體系,如高溫合金、高熵合金等。隨着對微觀組織與疲勞性能之間關係的深入理解,材料設計師將能夠更精準地調控材料性能,滿足特定應用場景的需求。

這項研究不僅是一項技術的突破,更是一種理念的重塑:最好的材料不是沒有缺陷的材料,而是那些能將缺陷轉化爲優勢的材料。正如人生中的挫折與弱點,亦可成爲成長的契機。在這條從實驗室通向藍天的道路上,3D打印鈦合金正以它的“天然高疲勞性能”告訴我們:有時候,答案早已藏在問題之中,只待我們以新的眼光去發現。

參考文獻:

【1】Zhan Qu et al. ,Naturally high fatigue performance of a 3D printing titanium alloy across all stress ratios.Sci. Adv.11,eady0937(2025)

.DOI:10.1126/sciadv.ady0937

出品:科普中國

作者:可可(材料學博士)

監製:中國科普博覽