3%的鋼珠卡住高鐵咽喉!國產軸承突圍戰打響,背後差距震撼製造業

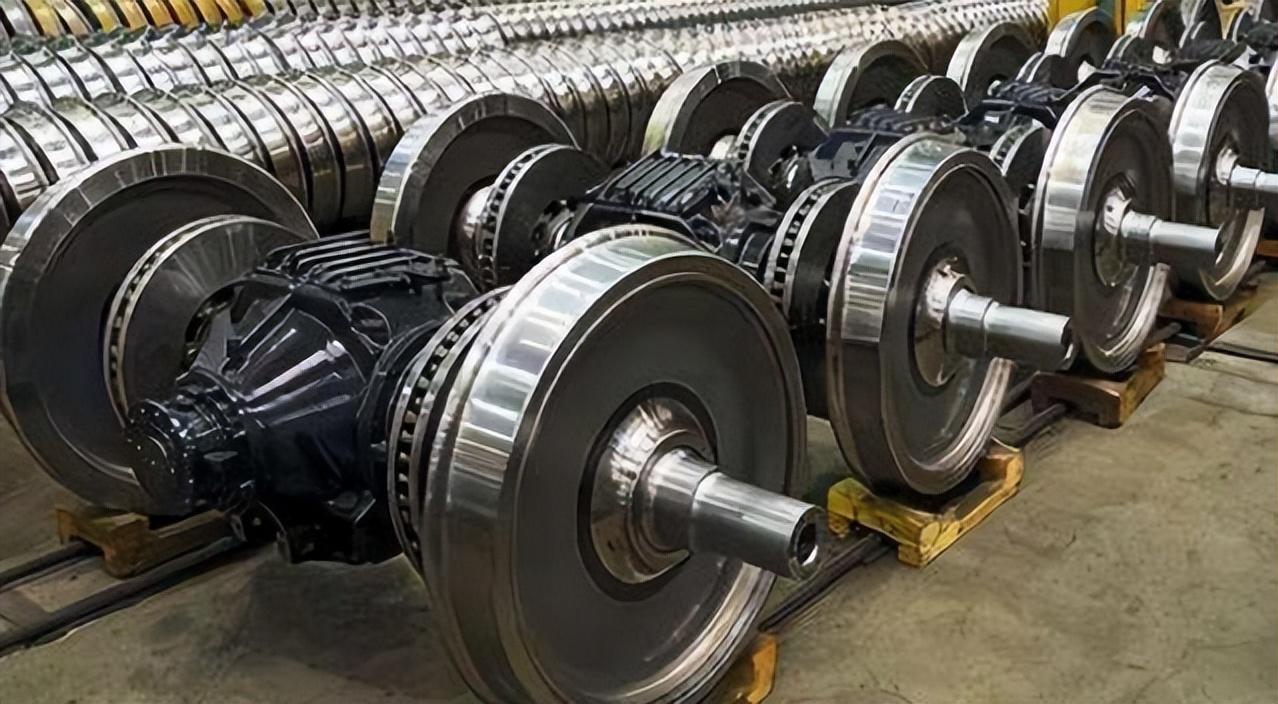

中國高鐵的不斷髮展同時,全國高鐵的總里程已穩居全球第一,尤其是近年來以復興號時速350公里的身影成爲“國家名片”,更是大大增強了中國的綜合國力和競爭力。可想而知,其實我們國家的高鐵也好、普通的城際列車都裝的上這套高檔的軸箱軸承,但卻一到國產的普通的中小型的火車就都把這上等的軸箱軸承給拋到腦後了,每年高達數十億元的進口的軸箱軸承的採購費用就這樣白白的被浪費了。

但隨着國產的“鋼珠”——萬噸級的軸承的不斷落地,高鐵的國產化進程中又將掀起一道新的風暴:如何爲這萬噸級的“鋼珠”配上一副能夠承受其巨重的“鐵胳膊”?如何將其穩穩地“託”起來?如何將其與軌道的“鐵骨頭”緊緊地“抱”在一起?這將是高鐵國產化的又一道“硬”的門檻。

但令人匪夷所思的是,高鐵的軸承卻比我們想象的要難做得多。這樣一臺高溫高壓的“巨人”就這樣不停地“咀嚼”着高速的“鐵餅”,將千斤的大力,轉化爲穩定的動力,令“龍的天下”更爲輝煌燦爛。其時速350公里下,軸承的內圈每秒都要旋轉2000多次,接觸的面就將會飆升至150℃以上的高溫,同時還要承受着相當於200頭大象的重量的巨大的壓力,實屬高溫高壓的“巨人”。

而如今國產的軸承的精度就已經遠遠地超過了國外的5倍,甚至通過了德國FAG公司的激光微溝槽的技術將摩擦係數降低了40%以上。

但更爲關鍵的就是材料的純度,高鐵軸承的鋼材中雜質的含量就不能高於百萬分之五,要達到這樣高的要求就相當於一個足球場中只允許有一粒芝麻的大小的雜質的存在。經三年的攻關,瑞典的SKF公司終於將“真空脫氣+電磁攪拌”的高新技術成功地應用到了全密封的油脂中,使其達到世界一流的質量標準。

但國產的高鐵軸承也同樣面臨着一道“生死”之關——其壽命的能否“超越”300萬公里的歐盟的要求,事實上國產的高鐵軸承就曾在180萬公里時就出現了滾道的剝落,幾乎就像一片脆的餅乾一樣的脆裂。

但其根源卻在於基礎的工藝能力的長期的相對的不足之處所造成的相對的差距。但可惜至今瑞典的SKF軸承鋼的配方仍被認爲是各國的核心機密,即使中國的幾支頂級的團隊也曾經試圖對其的配方的復現都始終未能解決其低溫的脆性問題,經過兩年的不懈努力,中科院才通過對2000多組的配方的AI的篩選,最終找到了最優的解決方案,但卻又掀起了一道新的量產的工藝的關卡。

以近乎“神奇”的精度的納米級的對抗——軸承的滾珠的圓度的誤差都只能控制在0.0005毫米的極小的範圍內,就如同把我們這個地球的直徑的誤差都能縮小到只有1釐米的那樣微小。

相較之下,國產的磨牀卻長期都在以機械的接觸式的研磨爲主,不僅耗能高,而且還容易造成工件的0.001毫米的變形等問題.。

近年來國產的軸承技術明顯取代了傳統的進口產品的趨勢,逐步走向了主流的方向,不僅僅滿足了國內的軸承需求,也爲國外的軸承市場開了了大門,尤其是高性能的軸承更是受到了國外的廣泛的關注和青睞。

經過了百萬公里的京張高鐵的嚴苛的試驗,洛陽軸承集團研發的那一套“熱等靜壓+離子滲氮”的高端軸承的振動值就比進口的同類產品都要低了15%,隨着2024年底該新型軸承的順利通過了國家的認證驗收工作,就將正式進入商用的倒計時。

而更爲關鍵的則是其在產業鏈的協同突破上所帶來的革命性變革,如寶武集團的“超純淨鋼”產線的誕生,將原有的雜質的含量降至百萬分之三;同時清華的團隊也將軸承的失效的分析的效率提升到了10倍。憑藉對國產軸承的全鏈條的突破性改革,將國產的軸承的成本比進口的都低了40%以上。

人才培育機制也在革新。河南科技大學作爲全國唯一設置本科至博士全鏈條軸承專業的高校,將2/3的課時設爲實踐課程,碩士研究生只有一年在校學習,後兩年全在企業攻關真實項目。

在洛軸智能工廠,師帶徒的“傳幫帶”讓年輕工人快速成長,一名畢業生形容:“師傅把幾十年經驗掰開了揉碎教我們,讓我們能鏈接好前輩經驗與新技術”。

中國高鐵軸承的國產化之路,像極了一場工業領域的“納米級長征”。當CR450動車組以400公里時速飛馳時,車底那顆“中國芯”軸承正經歷最後淬鍊。或許在不久的將來,印着“洛陽造”的軸承將終結高鐵核心部件受制於人的歷史——這不僅是3%的技術突圍,更是一個製造大國向強國蛻變的宣言。