曾經10倍天價卡脖子!中國軸承如何逆襲,連德國日本都坐不住了

一個小小軸承,竟然讓中國工業喫了這麼多苦頭?如今攻破技術壁壘,西方企業不得不降價應對。

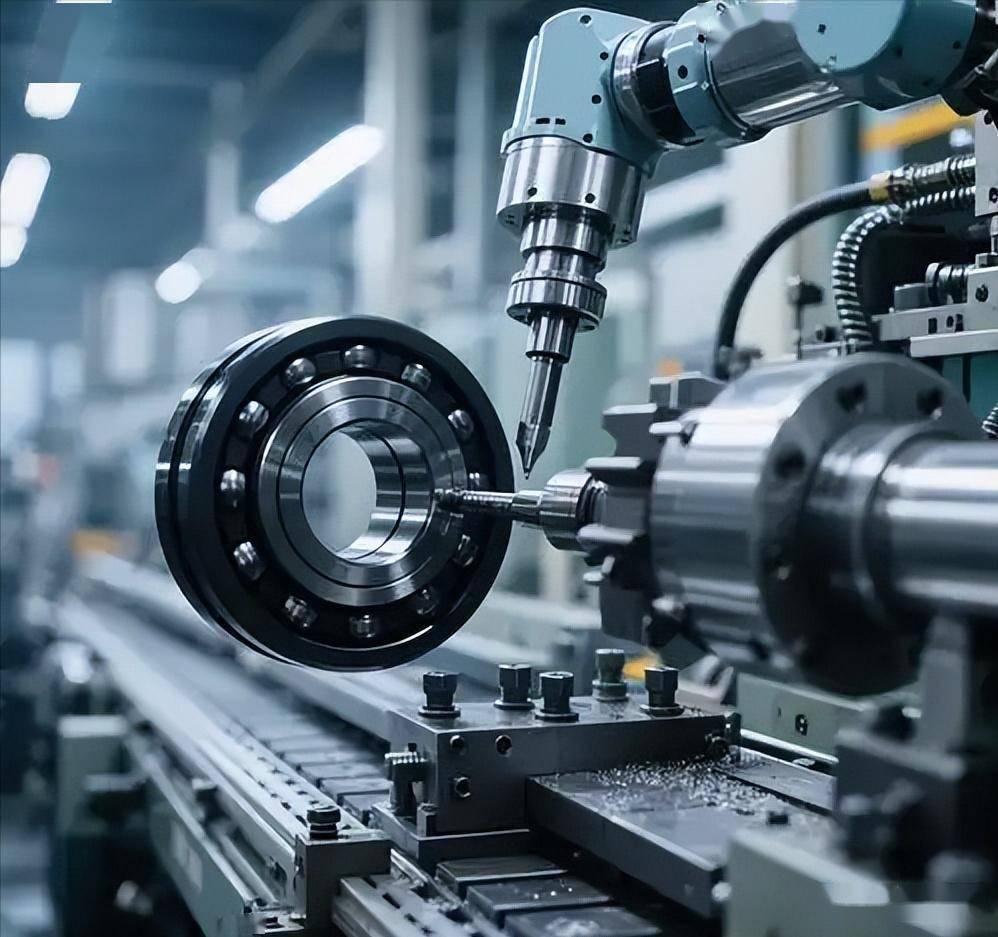

走進洛陽軸承集團的智能生產車間,眼前一幕讓人震撼:比人還高的風力發電主軸承正在自動化生產線上緩緩旋轉,工人們通過智能系統監控着每一個生產環節。而在幾年前,這樣的高端軸承還需要從德國、日本進口,價格是國產軸承的十倍以上。

2025年5月,習近平總書記考察洛軸集團時指出:“我們堅持走自主發展實業的道路,靠自己的力量發展工業、製造業,這條路是走對了!” 這句話背後,是中國軸承產業從依賴進口到自主創新的艱辛歷程。

高端軸承一度是中國工業的痛點。在航空航天、精密機牀等高端領域,進口依賴度一度超過80%。國外企業憑藉技術壟斷,可以隨意定價,一個軸承賣出天價是常事。

小小軸承,何以成爲“卡脖子”難題

現代機械中,只要有轉動的地方就有軸承。它被稱作“工業關節”,是機械設備中不可或缺的關鍵零部件。軸承的主要功能是支撐機械旋轉體,降低運動過程中的摩擦係數,並保證迴轉精度。

看似簡單的軸承,製造難度卻超乎想象。以航空發動機主軸軸承爲例,它需要在零下54攝氏度到300攝氏度的極端溫度範圍內工作,承受每平方毫米2200兆帕的應力,相當於指甲蓋大小面積上承受22噸重量,同時還要保證微米級的精度。

“製造高精尖軸承的難度,不亞於光刻機!”瓦房店軸承集團總工程師於長鑫點出關鍵。高鐵軸承的免維護週期需達到165萬公里,使用壽命330萬公里,相當於繞地球赤道80多圈,在這期間不能出任何故障。

長期以來,瑞典SKF、德國舍弗勒、日本NSK等八大跨國企業壟斷着全球70%以上的高端軸承市場。他們掌握着核心技術和定價權,中國工業發展受制於人。

中國軸承的突圍之路

中國軸承產業的發展史,是一部與新中國工業同頻共振的奮鬥史。1954年,作爲“一五”期間156個重點建設項目之一,洛陽軸承廠在荒地上破土而出,標誌着中國軸承工業從修配階段邁入自主製造新紀元。

七十多年過去,洛陽已成爲我國五大軸承生產基地之一。在這裏,“一廠一所一校一院”的產學研用體系爲軸承產業提供了強大支撐:洛陽軸承研究所、中機十院、洛軸航空精密軸承國家重點實驗室,以及全國唯一設軸承專業的河南科技大學。

航空精密軸承國家重點實驗室作爲軸承行業唯一的國家級重點實驗室,在解決“卡脖子”問題上取得系列突破。他們研發的超細貝氏體鋼及納米貝氏體熱處理技術爲國內首創,使軸承疲勞壽命提高約1倍。

在風電領域,洛軸集團研製的16兆瓦風電主軸軸承打破國外壟斷,實現從“跟跑”到“領跑”的跨越,市場佔有率超過40%。2023年,世界首臺25兆瓦級風電主軸軸承及齒輪箱軸承在洛陽下線,刷新全球風電軸承最大單機容量紀錄。

高鐵軸承方面,洛軸已經完成時速250公里和350公里的高鐵三類軸承全部研發,無論是穩定性還是預期壽命,多項指標都可以媲美國外產品。這意味着中國高鐵即將用上自主生產的“關節”。

背後的人物與故事

高端軸承的突破背後,是一批科研工作者數十年的堅守。哈爾濱工業大學王黎欽教授團隊在軸承領域深耕三十餘年,攻克了一系列技術難題。

1991年,王黎欽在導師指導下開啓衛星軸承研究。當時經費匱乏、設備簡陋,團隊卻成功研製出某型彈用發動機軸承,實現批量化應用。如今,他們研發的航空發動機軸承已應用於渦扇、渦軸等全系列航空發動機,徹底擺脫進口束縛。

在浙江天馬軸承,90後博士朱少成帶領團隊開發高性能國產齒輪箱傳動綜合分析軟件和軸承設計軟件,實現技術突破。他坦言:“掌握了核心技術,才能讓我們國家在軸承行業上得到更廣泛的認可。”

洛陽鴻元軸承科技有限公司總經理吳巧玲回憶道:“14年前,我們從零開始學習,經過無數次試驗和改進,才攻克機器人軸承相關技術。” 如今,該公司生產的機器人關節軸承在國內市場佔有率超過90%。

這些科研人員和企業家的努力,正改變着中國軸承產業的國際地位。2024年,中國軸承行業實現營收2315億元,創歷史新高。一季度軸承出口量達20.5萬噸,同比增長8.7%。

從“制”造到“智”造轉型

中國軸承產業的崛起,不僅體現在產品性能上,更體現在生產方式上。洛軸集團的智能工廠實現了從智能檢測到智能轉運的全自動化環節,生產一套大軸承的時間從六七天縮短到兩天。

“以前我們生產一套大軸承,從第一道工序到最後一道工序下線,大概要花費六七天時間,現在只需要兩天。”洛陽軸承廠工程師宋海濤介紹,智能工廠自動化設備大大提高了生產效率,產品的穩定性也得到了提高。

在材料領域,河鋼集團石鋼公司攻克了軸承鋼生產的核心技術。他們將鋼中氧含量穩定降至百萬分之五以下,最低達百萬分之3.6,實現鋼水極致純淨。這相當於每噸鋼中雜質不得超過5克,鋼材幹淨到了近乎完美的程度。

綠色製造也是中國軸承產業升級的重要方向。石鋼公司採用電爐鍊鋼以廢鋼爲原料,省去了燒結、焦化、鍊鐵等污染物高排放環節,噸鋼綜合能耗較老廠區大幅降低62%,同口徑碳排放下降75%。

天馬軸承作爲國內軸承行業的“排頭兵”,累計獲得47件授權發明專利、200餘件實用新型專利,參與制訂8個國家標準、8個行業標準。這些數字背後,是中國軸承產業從量變到質變的過程。

如今,中國軸承企業正從國家重大產業佈局中找準定位、挖掘需求。曾經依靠進口的高端軸承,如今已經隨神舟飛船直破雲霄,伴隨盾構機深入地底,助力海上風機迎風旋轉。

中國軸承工業協會理事長周宇指出,企業要緊盯高端軸承產業風口,聚焦航空發動機主軸承、高檔數控機牀主軸軸承等關鍵領域。隨着中國製造業向高質量發展,軸承這個“工業關節”將支撐起更多大國重器的運轉。

洛陽軸承集團院內,機牀轟鳴聲依舊,但今日生產的精密軸承,已經能媲美國際一流水平。